Marktgröße für Werkzeughalter:

Der Markt für Werkzeughalter wird voraussichtlich bis 2032 ein Volumen von über 3.471,93 Millionen US-Dollar erreichen, ausgehend von einem Wert von 2.430,35 Millionen US-Dollar im Jahr 2024. Bis 2025 wird ein Wachstum von 2.497,87 Millionen US-Dollar prognostiziert, was einer jährlichen Wachstumsrate von 4,6 % von 2025 bis 2032 entspricht.

Marktumfang und -übersicht für Werkzeughalter:

Werkzeughalter sind eine wichtige Komponente in der spanenden Fertigung und dienen der sicheren Halterung und Positionierung von Schneidwerkzeugen bei Prozessen wie Fräsen, Bohren und Drehen. Diese Halter gewährleisten Präzision, Stabilität und eine effiziente Kraftübertragung zwischen Maschinenspindel und Schneidwerkzeug und sind somit unerlässlich für hochwertige Bearbeitungsergebnisse. Sie werden in Branchen wie der Automobilindustrie, der Luft- und Raumfahrt, der Fertigung und der Energiebranche für verschiedene Bearbeitungsanwendungen eingesetzt.

Sie sind in verschiedenen Ausführungen erhältlich, darunter Spannzangenfutter, Schaftfräserhalter, hydraulische Werkzeughalter und Schrumpfhalter, die auf spezifische Bearbeitungsanforderungen zugeschnitten sind. Sie sind auf Genauigkeit und Langlebigkeit ausgelegt, selbst bei Hochgeschwindigkeits- oder Schwerzerspanungsbedingungen. Fortschrittliche Halter minimieren Vibrationen, verlängern die Werkzeugstandzeit und verbessern die Oberflächengüte, um eine zuverlässige Leistung bei verschiedenen Bearbeitungsvorgängen zu gewährleisten.

Zu den Endanwendern dieser Halter zählen CNC-Maschinenbediener, Feinmechaniker und Hersteller, die robuste und anpassungsfähige Lösungen für Bearbeitungsaufgaben benötigen. Diese Komponenten spielen eine entscheidende Rolle bei der Steigerung der Produktivität und der Aufrechterhaltung der Konsistenz in Bearbeitungsvorgängen.

Wichtige Treiber:

Steigende Nachfrage nach Präzision in Fertigungsprozessen treibt den Marktfortschritt voran

Die zunehmende Bedeutung der Präzisionsfertigung in Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Elektronikindustrie steigert die Nachfrage nach fortschrittlichen Werkzeughaltern erheblich. Die Präzisionsbearbeitung erfordert außergewöhnliche Genauigkeit, insbesondere bei Bauteilen mit komplexen Geometrien und engen Toleranzen. Werkzeughalter spielen eine entscheidende Rolle bei der präzisen Werkzeugausrichtung, der Minimierung von Vibrationen und der Aufrechterhaltung der Maßhaltigkeit bei Hochgeschwindigkeitsbearbeitungen. Die Industrie setzt zunehmend auf diese für hochpräzise Anwendungen entwickelten Halter, um die Produktivität zu steigern und strenge Qualitätsstandards zu erfüllen. Diese fortschrittlichen Lösungen sind unverzichtbar für eine gleichbleibende Leistung in anspruchsvollen Bearbeitungsprozessen. Da Hersteller weiterhin Wert auf Effizienz und Präzision legen, erfreuen sich diese Halter, die Hochgeschwindigkeitsbearbeitungen unterstützen und gleichzeitig Zuverlässigkeit und Langlebigkeit gewährleisten, zunehmender Beliebtheit. Dieser Trend wird durch den Bedarf an hochwertigen Oberflächen und die Bearbeitung komplexer Materialien noch verstärkt, wodurch präzisionsorientierte Werkzeughalter zu einem entscheidenden Bestandteil moderner Fertigungsabläufe werden. Die genannten Faktoren treiben das Marktwachstum für Werkzeughalter voran.

Wichtigste Einschränkungen:

Leistungseinbußen bei hohen Geschwindigkeiten bremsen die Marktentwicklung

Die Hochgeschwindigkeitsbearbeitung bringt besondere Einschränkungen für Werkzeughalter mit sich, darunter erhöhte Vibrationen und Wärmeausdehnung. Diese Faktoren beeinträchtigen die Werkzeugstabilität, verringern die Bearbeitungsgenauigkeit und führen zu ungleichmäßigem Verschleiß der Schneidwerkzeuge. Vibrationen bei hohen Geschwindigkeiten führen zu Oberflächengüteproblemen und Maßungenauigkeiten, insbesondere in präzisionsintensiven Branchen wie der Luft- und Raumfahrt und dem Automobilbau. Darüber hinaus verzerrt die durch langandauernde Hochgeschwindigkeitsbearbeitung verursachte Wärmeausdehnung die Geometrie des Werkzeughalters und beeinträchtigt die Leistung zusätzlich. Um diesen Problemen entgegenzuwirken, greifen Hersteller häufig auf fortschrittliche Werkstoffe wie Titan oder Speziallegierungen zurück und integrieren Kühlsysteme, was die Produktionskosten deutlich erhöht. Selbst mit solchen Verbesserungen erfordert die Aufrechterhaltung der Präzision bei extremen Geschwindigkeiten jedoch kontinuierliche Wartung und Überwachung, was die Betriebskomplexität erhöht. Diese Einschränkungen erschweren es Branchen, die sich auf die Hochgeschwindigkeitsbearbeitung konzentrieren, Standardlösungen für Werkzeughalter zu übernehmen, ohne höhere Kosten oder Leistungseinbußen hinnehmen zu müssen. Dies hemmt die Nachfrage nach Werkzeughaltern.

Zukünftige Chancen:

Fortschritte in der Werkzeughaltertechnologie eröffnen neue Möglichkeiten

Fortschritte in der Werkzeughaltertechnologie, darunter Schrumpfhalter, hydrostatische Klemmung und magnetische Werkzeughalter, revolutionieren Bearbeitungsprozesse durch überlegene Leistung und Effizienz. Schrumpfhalter bieten außergewöhnliche Haltekraft und hohe Präzision und gewährleisten minimalen Rundlauf bei Hochgeschwindigkeitsbearbeitungen. Die hydrostatische Klemmung erhöht die Werkzeugstabilität durch gleichmäßige Verteilung des Klemmdrucks, reduziert Vibrationen und verlängert die Werkzeuglebensdauer. Magnetische Werkzeughalter ermöglichen einen schnellen Werkzeugwechsel und bieten Vielseitigkeit für Anwendungen mit häufigen Anpassungen. Diese Innovationen verkürzen die Rüstzeiten erheblich, verbessern die Bearbeitungsgenauigkeit und minimieren den Werkzeugverschleiß. Damit sind sie für Branchen mit anspruchsvollen Bearbeitungsanforderungen, wie etwa die Luft- und Raumfahrt, die Automobilindustrie und die Herstellung medizinischer Geräte, äußerst attraktiv. Da sich Fertigungsprozesse weiterentwickeln und moderne Materialien und engere Toleranzen verarbeiten, eröffnet der Einsatz dieser hochmodernen Werkzeughaltertechnologien neue Marktchancen für Werkzeughalter. Dies ermöglicht höhere Produktivität und Kosteneinsparungen und treibt den Fortschritt in der Hochleistungsbearbeitung voran.

Segmentanalyse des Werkzeughaltermarktes:

Nach Typ:

Der Markt ist nach Typ in Spannzangenfutter, hydraulische Werkzeughalter, Fräsfutter und weitere Produkte segmentiert.

Das Segment der Spannzangenfutter erzielte 2023 den größten Umsatzanteil am gesamten Werkzeughaltermarkt.

- Spannzangenfutter sind aufgrund ihrer Präzision beim Spannen zylindrischer Werkzeuge weit verbreitet und daher für die Zerspanung unverzichtbar. Operationen.

- Sie verbessern die Betriebsgenauigkeit und die Werkzeugstandzeit und fördern so ihre Verbreitung in Branchen, die Hochgeschwindigkeitsbearbeitungsprozesse erfordern.

- Die Vielseitigkeit von Spannzangenfuttern in verschiedenen Bearbeitungszentren trägt zu ihrer Marktdominanz bei.

- Laut einer Marktanalyse für Werkzeughalter stärkt der zunehmende Fokus auf Feinmechanik in der Luft- und Raumfahrt sowie der Elektronikbranche die Bedeutung von Spannzangenfuttern.

Das Segment der hydraulischen Werkzeughalter wird im Prognosezeitraum voraussichtlich die höchste durchschnittliche jährliche Wachstumsrate (CAGR) verzeichnen.

- Hydraulische Werkzeughalter gewinnen aufgrund ihrer Fähigkeit, Vibrationen zu dämpfen und die Bearbeitungsleistung zu verbessern, an Bedeutung.

- Das Wachstum dieses Segments ist auf die zunehmende Verbreitung moderner CNC-Bearbeitungszentren in der Automobil- und Industriefertigung zurückzuführen.

- Ihre Fähigkeit, eine überlegene Spannkraft und Werkzeugstabilität zu bieten, macht hydraulische Halter zu einer bevorzugten Wahl für hochpräzise Anwendungen.

- Dadurch steigt Investitionen in leistungsstarke Fertigungstechnologien in Schwellenländern beschleunigen das Wachstum des Segments weiter und tragen zur Expansion des Werkzeughaltermarktes bei.

Nach Spannmechanismus:

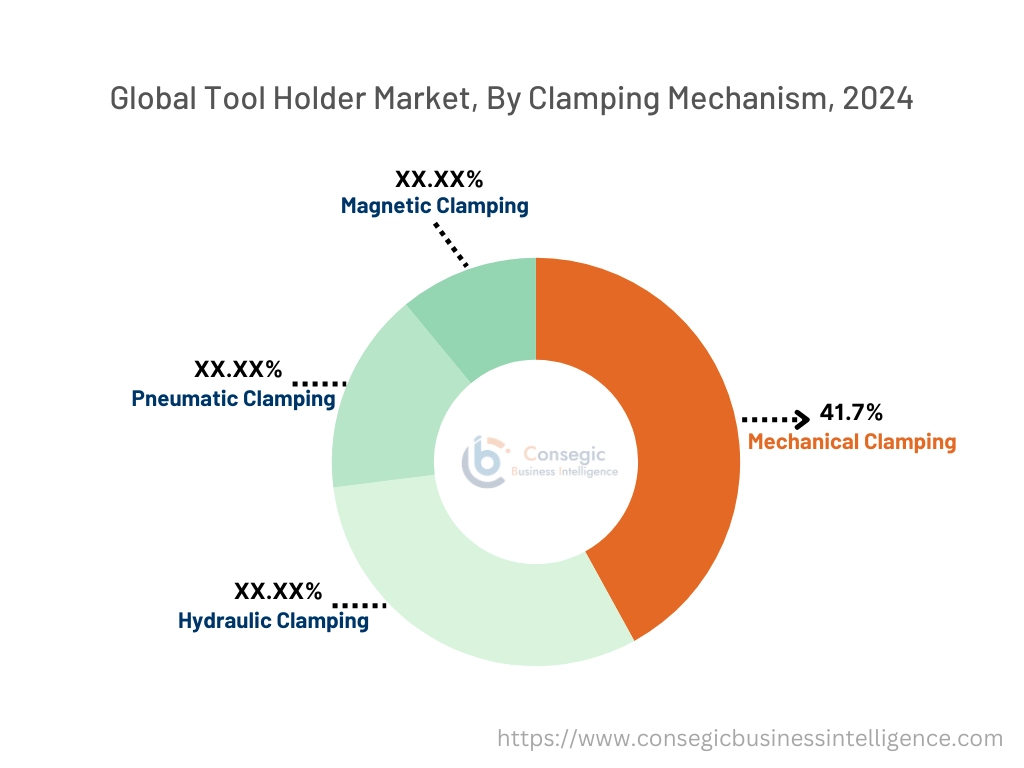

Basierend auf dem Spannmechanismus ist der Markt in mechanisches, hydraulisches, pneumatisches und magnetisches Spannen segmentiert.

Das Segment der mechanischen Spannsysteme erzielte 2023 mit 41,7 % den größten Umsatz am gesamten Werkzeughaltermarkt.

- Mechanische Spannsysteme sind kostengünstig und bieten zuverlässige Werkzeugstabilität, was sie zu einer bevorzugten Wahl in der industriellen Fertigung macht.

- Die Einfachheit und Langlebigkeit mechanischer Spannsysteme tragen zu ihrer weit verbreiteten Verwendung in konventionellen und CNC-Maschinen bei.

- Ihre Kompatibilität mit einer Vielzahl von Haltern sichert ihre Dominanz in verschiedenen Bearbeitungsanwendungen.

- Nach Werkzeug Branchen mit Budgetbeschränkungen, wie beispielsweise die Kleinserienfertigung, bevorzugen weiterhin mechanische Spannsysteme.

Das Segment der hydraulischen Spannsysteme wird im Prognosezeitraum voraussichtlich die höchste durchschnittliche jährliche Wachstumsrate (CAGR) aufweisen.

- Hydraulische Spannsysteme bieten präzisen und gleichmäßigen Spanndruck, verbessern die Bearbeitungsgenauigkeit und reduzieren den Werkzeugverschleiß.

- Die zunehmende Automatisierung in Fertigungsprozessen treibt den Bedarf an hydraulischen Spannlösungen voran.

- Ihre Anwendung in Hochgeschwindigkeitsbearbeitungen, insbesondere in der Luft- und Raumfahrt- und Automobilindustrie, treibt das Wachstum dieses Segments voran.

- Fortschritte bei hydraulischen Systemen, wie z. B. Schnellwechselfunktionen, steigern deren Attraktivität für Hochleistungsanwendungen und treiben das Wachstum des Werkzeughaltermarktes weiter voran.

Nach Kegeltyp:

Basierend auf dem Kegeltyp ist der Markt in R8, Morsekegel, V-Flanschkegel und BT-Flanschkegel segmentiert.

Das Segment der V-Flanschkegel hatte 2023 den größten Umsatzanteil.

- V-Flanschkegel werden aufgrund ihrer Kompatibilität häufig verwendet. bei Hochgeschwindigkeitsbearbeitung und Hochleistungszerspanung.

- Ihre Fähigkeit, eine überragende Werkzeugsteifigkeit und minimalen Rundlauf zu bieten, macht sie zur bevorzugten Wahl in der Feinwerktechnik.

- Die Dominanz von V-Flanschkegeln wird durch ihre weit verbreitete Verwendung in CNC-Bearbeitungszentren in der Automobil- und Luftfahrtindustrie untermauert.

- Analysen zufolge stützt der kontinuierliche Fokus auf Hochleistungsbearbeitungstechnologien das Wachstum dieses Segments und fördert die Nachfrage nach Werkzeughaltern weiter.

Das Segment der BT-Flanschkegel wird im Prognosezeitraum voraussichtlich die höchste durchschnittliche jährliche Wachstumsrate (CAGR) aufweisen.

- BT-Flanschkegel erfreuen sich aufgrund ihres symmetrischen Designs, das eine bessere Balance bei der Hochgeschwindigkeitsbearbeitung gewährleistet, zunehmender Beliebtheit.

- Ihr Einsatz in modernen CNC-Dreh- und Bearbeitungszentren fördert ihre Verbreitung in der Industrie und der Automobilindustrie.

- Die Entwicklung dieses Segments wird durch die zunehmende Nachfrage nach Werkzeughaltern unterstützt, die die Bearbeitungseffizienz steigern. und Genauigkeit.

- Laut einer Marktanalyse für Werkzeughalter beschleunigen Innovationen in der Kegeltechnologie zur Verbesserung der Werkzeugstabilität die Einführung von BT-Flanschkegeln weiter.

Nach Maschinentyp:

Basierend auf dem Maschinentyp ist der Markt in CNC-Bearbeitungszentren und CNC-Drehzentren segmentiert.

Das Segment der CNC-Bearbeitungszentren hatte 2023 den größten Umsatzanteil.

- CNC-Bearbeitungszentren werden häufig eingesetzt, da sie mehrere Bearbeitungsvorgänge mit hoher Präzision und Effizienz ausführen können.

- Ihre Dominanz ist auf ihre Vielseitigkeit bei der Bewältigung komplexer Bearbeitungsaufgaben in verschiedenen Branchen zurückzuführen.

- Die Integration fortschrittlicher Funktionen wie Mehrachsensteuerung und Echtzeitüberwachung fördert ihre Einführung in der industriellen Fertigung.

- Entsprechend den Markttrends für Werkzeughalter nimmt die Der Fokus auf Automatisierung in Bearbeitungsprozessen unterstützt weiterhin die Bedeutung von CNC-Bearbeitungszentren.

Das Segment der CNC-Drehzentren wird im Prognosezeitraum voraussichtlich das schnellste CAGR-Wachstum erzielen.

- CNC-Drehzentren werden zunehmend aufgrund ihrer Effizienz bei der Herstellung zylindrischer Bauteile mit hoher Genauigkeit eingesetzt.

- Ihre Anwendung in der Automobil- und Luftfahrtkomponentenproduktion treibt das Wachstum dieses Segments voran.

- Die Nachfrage nach Hochgeschwindigkeitsdrehbearbeitungen und reduzierten Produktionszeiten unterstützt die Einführung von CNC-Drehzentren zusätzlich.

- Fortschritte in der Drehzentrumtechnologie, wie z. B. die Möglichkeit, angetriebene Werkzeuge einzusetzen, steigern deren Attraktivität in verschiedenen Endverbraucherbranchen und treiben das Wachstum des Werkzeughaltermarktes voran.

Nach Endverbraucherbranche:

Basierend auf der Endverbraucherbranche, Der Markt ist in die Branchen Automobil, Luft- und Raumfahrt & Verteidigung, Elektronik & Halbleiter, industrielle Fertigung und weitere unterteilt.

Das Automobilsegment erzielte 2023 den größten Umsatzanteil.

- Der Automobilsektor ist in hohem Maße auf fortschrittliche Bearbeitungswerkzeuge für die Herstellung von Präzisionskomponenten angewiesen, was die Dominanz dieses Segments untermauert.

- Steigende Investitionen in die Herstellung von Elektrofahrzeugen treiben den Bedarf an Werkzeughaltern in Automobilanwendungen weiter voran.

- Der Schwerpunkt auf der Steigerung der Produktionseffizienz und der Senkung der Bearbeitungskosten stärkt die Akzeptanz von Werkzeughaltern in diesem Sektor.

- Analysen zufolge stützt der zunehmende Fokus auf leichte und leistungsstarke Automobilkomponenten das Wachstum dieses Segments.

Die Luft- und Raumfahrt & Verteidigung Das Verteidigungssegment wird im Prognosezeitraum voraussichtlich das schnellste CAGR-Wachstum erzielen.

- Die Luft- und Raumfahrtbranche benötigt hochpräzise Bearbeitungslösungen für die Herstellung kritischer Komponenten und treibt damit den Einsatz von Werkzeughaltern voran.

- Der Fortschritt dieses Segments ist auf Fortschritte in der Bearbeitungstechnologie zurückzuführen, die den strengen Anforderungen der Luft- und Raumfahrtfertigung gerecht werden.

- Steigende Investitionen in die Verteidigung und die Flugzeugproduktion in Schwellenländern beschleunigen das Wachstum dieses Segments zusätzlich.

- Innovationen im Werkzeughalterdesign zur Leistungssteigerung in der Luft- und Raumfahrt treiben die Entwicklung dieses Segments voran und schaffen erhebliche Marktchancen für Werkzeughalter.

Regionale Analyse:

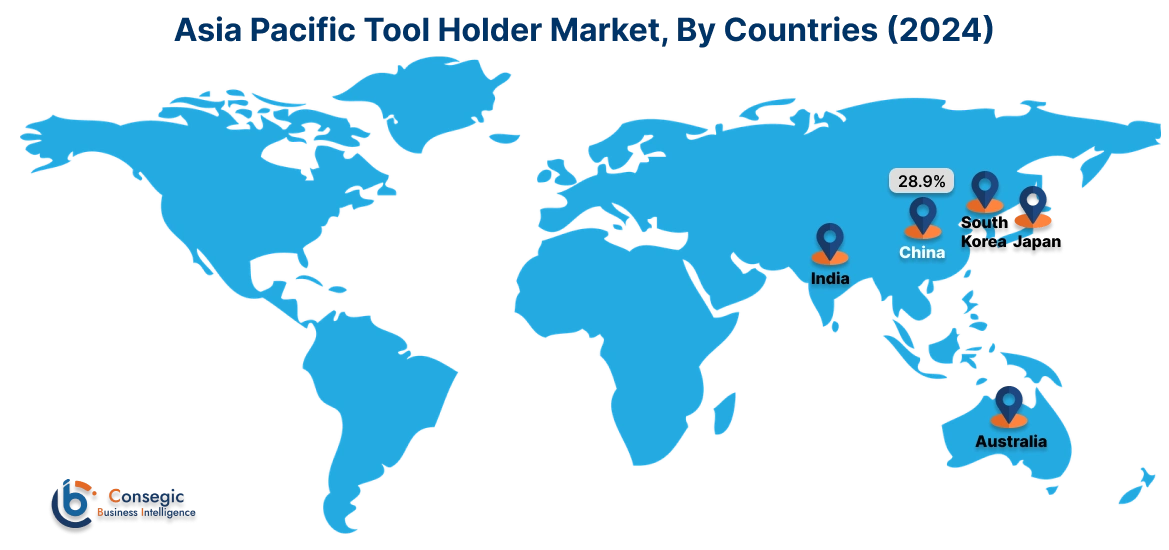

Die abgedeckten Regionen sind Nordamerika, Europa, Asien-Pazifik, der Nahe Osten und Afrika sowie Lateinamerika Amerika.

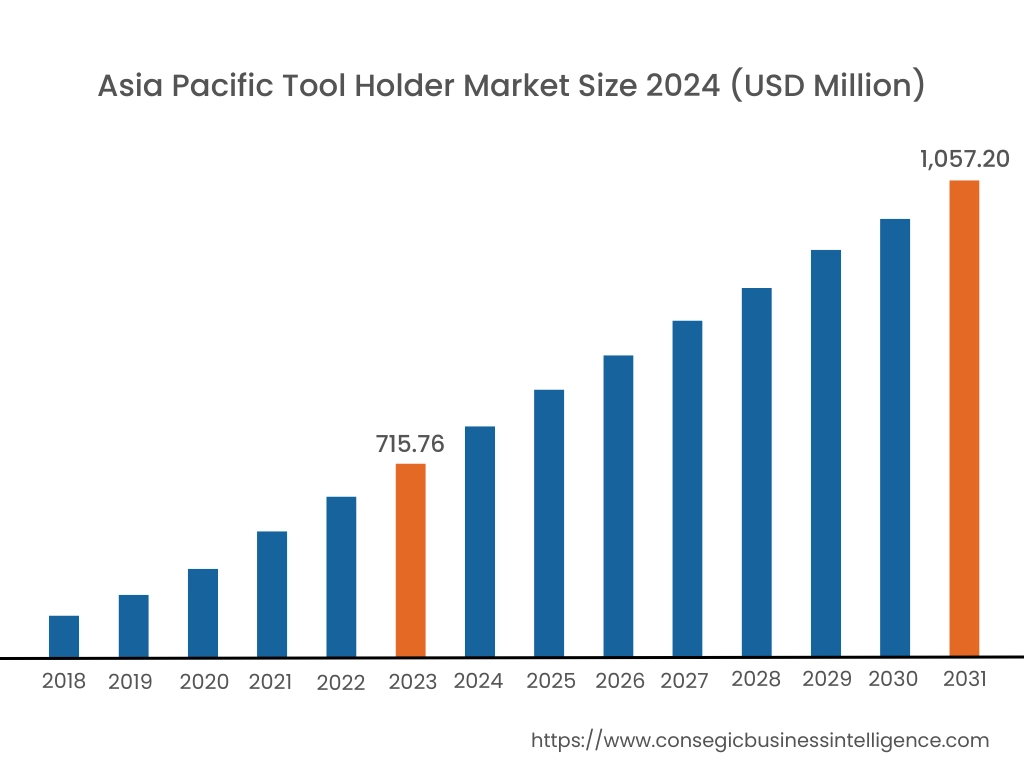

Der asiatisch-pazifische Raum hatte im Jahr 2024 einen Wert von 715,76 Millionen US-Dollar. Prognosen zufolge wird er bis 2025 um 737,72 Millionen US-Dollar wachsen und bis 2032 über 1.057,20 Millionen US-Dollar erreichen. China erzielte dabei mit 28,9 % den größten Umsatzanteil. Der Markt für Werkzeughalter im asiatisch-pazifischen Raum entwickelt sich rasant, angetrieben von der Industrialisierung und dem technologischen Fortschritt in Ländern wie China, Japan und Indien. Die Expansion des Fertigungssektors und der steigende Bedarf an hochpräziser Bearbeitung haben den Bedarf an fortschrittlichen Werkzeughaltersystemen verstärkt. Staatliche Initiativen zur Förderung der industriellen Effizienz beeinflussen die Markttrends zusätzlich.

Nordamerika wird voraussichtlich bis 2032 einen Wert von über 1.125,25 Millionen US-Dollar erreichen, ausgehend von 806,17 Millionen US-Dollar im Jahr 2024. Bis 2025 wird ein Wachstum von 826,98 Millionen US-Dollar prognostiziert. Diese Region hält einen bedeutenden Anteil am Markt für Werkzeughalter, angetrieben durch die expandierende Fertigungs- und Automobilindustrie. Insbesondere in den USA sind fortschrittliche Werkzeughaltersysteme in Branchen wie der Luft- und Raumfahrt sowie der Verteidigung weit verbreitet. Ein bemerkenswerter Trend ist der steigende Bedarf an hochpräziser Bearbeitung in der Fertigungsindustrie, der den Markt antreibt.

Europa stellt einen erheblichen Anteil am globalen Markt für Werkzeughalter dar, wobei Länder wie Deutschland, Frankreich und Großbritannien bei der Einführung und Innovation führend sind. Der Schwerpunkt der Region auf industrieller Automatisierung und Feinmechanik hat die Nutzung fortschrittlicher Werkzeughalterlösungen vorangetrieben. Analysen deuten auf einen wachsenden Trend zum Einsatz intelligenter Werkzeughalter mit Sensoren zur Echtzeit-Datenanalyse hin, die die Präzision erhöhen und Ausfallzeiten reduzieren.

Im Nahen Osten und Afrika wächst das Interesse an fortschrittlichen Werkzeughalterlösungen, insbesondere im Bau- und Industriesektor. Länder wie Saudi-Arabien und Südafrika investieren in moderne Fertigungstechnologien, um die Produktionseffizienz zu steigern. Analysen deuten auf einen zunehmenden Trend hin zur Einführung hochpräziser Werkzeughalter hin, um internationale Qualitätsstandards zu erfüllen.

Lateinamerika ist ein aufstrebender Markt, wobei Brasilien und Mexiko die wichtigsten Akteure sind. Der zunehmende Fokus der Region auf die industrielle Modernisierung und den Automobilsektor hat die Einführung fortschrittlicher Werkzeughalterlösungen vorangetrieben. Regierungsmaßnahmen zur Verbesserung der Fertigungskapazitäten beeinflussen die Markttrends.

Wichtige Akteure und Einblicke in Marktanteile:

Der Markt für Werkzeughalter ist hart umkämpft, da wichtige Akteure Produkte und Dienstleistungen für den nationalen und internationalen Markt anbieten. Wichtige Akteure verfolgen verschiedene Strategien in den Bereichen Forschung und Entwicklung (F&E), Produktinnovation und Markteinführung beim Endbenutzer, um eine starke Position auf dem globalen Markt für Werkzeughalter zu behaupten. Zu den wichtigsten Akteuren der Werkzeughalterbranche gehören –

- Techniks Inc. (USA)

- Guhring, Inc. (Deutschland)

- Emuge Corporation (Deutschland)

- NT Tool (Japan)

- ISCAR Ltd. (Israel)

- SCHUNK (Deutschland)

- Kennametal Inc. (USA)

- Sandvik Coromant (Schweden)

- Haimer GmbH (Deutschland)

Aktuelle Branchenentwicklungen:

Produkt Neuheiten:

- Im November 2024 stellte MAPAL auf der AMB 2024 einen neuen, zum Patent angemeldeten Bajonettverschluss für Fräsersysteme mit Wechselköpfen vor. Dieser innovative Anschluss vereinfacht die Werkzeughandhabung, da er durch eine 90-Grad-Drehung fixiert wird und keine Gewindebefestigung mehr erforderlich ist. Das System bietet eine starre Verbindung und optimierte Kühlung durch einen Ring von Kühlkanalbohrungen im Werkzeughalter. Dies verbessert die Werkzeugstandzeit und die Bearbeitungsqualität. Das System reduziert zudem den Materialverbrauch um 70 % und trägt so zur Nachhaltigkeit bei. Es ist in sieben Größen erhältlich und bietet Vielseitigkeit für verschiedene Anwendungen, einschließlich der Herstellung von Automobilkomponenten.

Marktbericht zum Werkzeughalter:

| Berichtsattribute | Berichtsdetails |

| Zeitplan der Studie | 2019–2032 |

| Marktgröße 2032 | 3.471,93 Millionen USD |

| CAGR (2025–2032) | 4,6 % |

| Nach Typ |

|

| Nach Spannmechanismus |

|

| Nach Kegeltyp |

|

| Nach Maschinentyp |

|

| Nach Endverbrauchsbranche |

|

| Nach Regionen |

|

| Schlüsselakteure |

|

| Nordamerika | USA Kanada Mexiko |

| Europa | Großbritannien Deutschland Frankreich Spanien Italien Russland Benelux Resteuropa |

| APAC | China Südkorea Japan Indien Australien ASEAN Restlicher Asien-Pazifik-Raum |

| Naher Osten und Afrika | GCC Türkei Südafrika Restlicher Naher Osten |

| LATAM | Brasilien Argentinien Chile Restlicher Lateinamerika |

| Bericht Abdeckung |

|